Làm thế nào để kiểm soát dung sai của tấm cơ sở định vị điểm bằng không? Đặc biệt là dung sai phù hợp với các thành phần chính như chân định vị và khóa chân để đảm bảo tính ổn định và độ tin cậy của hệ thống?

Các công nghệ chính để kiểm soát dung sai của Tấm cơ sở định vị điểm bằng không

1. Lựa chọn và tối ưu hóa vật chất

Đặt ưu tiên cho thép và thép không gỉ trong việc lựa chọn vật liệu cho tấm đế định vị không điểm. Hai vật liệu này không chỉ có sức mạnh cao và khả năng chống mài mòn tốt, mà còn có sự ổn định tuyệt vời và khả năng chống ăn mòn. Ngoài ra, Set cũng cung cấp lựa chọn vật liệu tùy chỉnh theo nhu cầu cụ thể của khách hàng để đảm bảo rằng hiệu suất vật liệu hoàn toàn phù hợp với kịch bản ứng dụng thực tế.

Trên cơ sở tối ưu hóa vật liệu, thiết lập áp dụng công nghệ xử lý nhiệt tiên tiến, như xử lý làm cứng bề mặt và piston, để tăng cường hơn nữa độ cứng và khả năng chống mài mòn của tấm cơ sở, giảm biến dạng và hao mòn khi sử dụng lâu dài và kiểm soát hiệu quả thay đổi dung nạp.

2. Công nghệ gia công chính xác

Trong quá trình gia công tấm cơ sở, Set sử dụng các công cụ máy CNC có độ chính xác cao cho gia công liên kết đa trục để đảm bảo độ chính xác gia công đạt đến mức Micron. Thông qua sự kết hợp giữa tối ưu hóa lập trình CNC và công nghệ phát hiện trực tuyến, việc đặt có thể theo dõi các lỗi trong quy trình gia công trong thời gian thực, điều chỉnh các tham số gia công kịp thời và đảm bảo rằng mỗi tấm cơ sở có thể đạt được độ chính xác và độ chính xác hình dạng theo yêu cầu của thiết kế.

Đặc biệt trong các phần chính hợp tác với các chân định vị và khóa, đặt các quy trình mài chính xác và đánh bóng để đảm bảo độ hoàn thiện và độ chính xác của bề mặt phù hợp, giảm khoảng cách lắp ráp và cải thiện độ cứng và độ ổn định tổng thể của hệ thống.

3. Chiến lược kiểm soát dung nạp

Set đã áp dụng một chiến lược nghiêm ngặt để kiểm soát dung nạp. Từ đầu thiết kế, nó đã xem xét đầy đủ mối quan hệ phù hợp giữa các thành phần và xây dựng một kế hoạch phân bổ dung sai chi tiết. Trong giai đoạn thiết kế, phần mềm mô hình 3D được sử dụng để mô phỏng phân tích lắp ráp, dự đoán và tối ưu hóa dung sai phù hợp và đảm bảo rằng các yêu cầu thiết kế có thể dễ dàng đạt được trong sản xuất thực tế.

Trong quá trình sản xuất, việc thiết lập thực hiện một hệ thống kiểm tra kích thước nghiêm ngặt và sử dụng thiết bị đo độ chính xác cao (như máy đo ba tọa độ) để tiến hành kiểm tra 100% tấm cơ sở và các thành phần chính để đảm bảo rằng mỗi sản phẩm đáp ứng các yêu cầu thiết kế. Ngoài ra, Set cũng đã thiết lập một hệ thống truy xuất nguồn gốc hoàn chỉnh để xác định và ghi lại từng lô sản phẩm để theo dõi và cải tiến chất lượng tiếp theo.

4. Quá trình lắp ráp và điều chỉnh

Trong quá trình lắp ráp, SET sử dụng công nghệ và công cụ lắp ráp tiên tiến, chẳng hạn như nền tảng lắp ráp chính xác và cơ chế điều chỉnh tinh chỉnh, để đảm bảo lắp ráp chính xác của tấm cơ sở với các chân định vị, ghim khóa và các thành phần khác. Sau khi lắp ráp, SET cũng sẽ tiến hành nhiều thử nghiệm chức năng và kiểm tra chính xác để đảm bảo tính ổn định và độ tin cậy của hệ thống trong sử dụng thực tế.

Đối với các trường hợp yêu cầu độ chính xác cao hơn, Set cũng cung cấp các dịch vụ gỡ lỗi tại chỗ và tinh chỉnh hệ thống theo việc sử dụng thực tế của khách hàng để đảm bảo rằng nó đạt đến trạng thái làm việc tốt nhất.

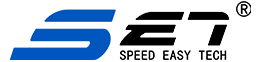

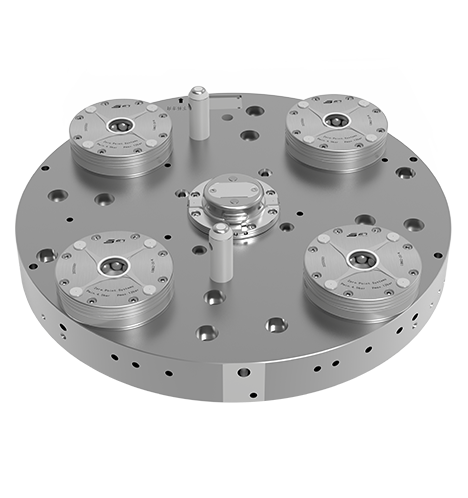

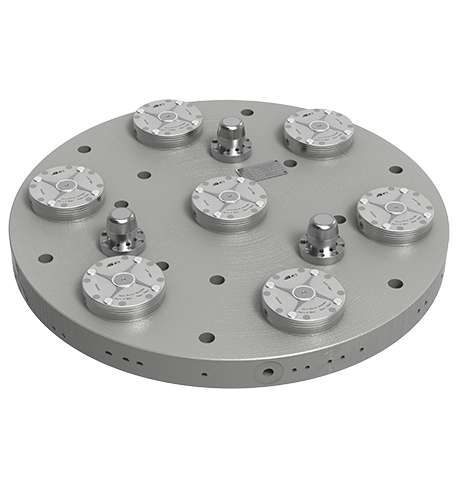

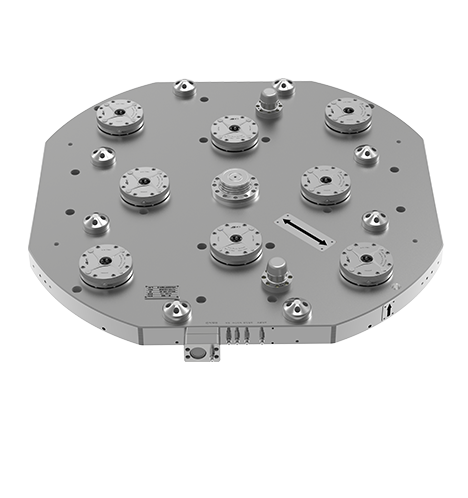

Các sản phẩm hệ thống định vị điểm không của bộ có các tính năng quan trọng sau:

Mở khóa áp suất không khí, khóa cơ học: Mở khóa nhanh đạt được thông qua áp suất không khí, trong khi khóa cơ học đảm bảo sự ổn định và an toàn trong điều kiện làm việc cực độ.

Định vị lặp đi lặp lại độ chính xác cao: Độ chính xác định vị lặp đi lặp lại nhỏ hơn 0,005mm, đảm bảo rằng vị trí xử lý ban đầu có thể được khôi phục nhanh sau mỗi lần thay thế vật cố, cải thiện đáng kể hiệu quả xử lý và độ chính xác.

Các vật liệu đa dạng và khả năng thích ứng mạnh mẽ: Một loạt các vật liệu như thép khuôn và thép không gỉ có sẵn để đáp ứng các yêu cầu sử dụng trong các môi trường khác nhau.

Xử lý cứng bề mặt: Tăng cường khả năng chống mài mòn và tuổi thọ của sản phẩm và giảm khả năng thay đổi dung sai.